MuCell® - Technologiebeschreibung

Basiswissen für (Kunststoff-)Ingenieure, Techniker,

Prozessverantwortliche und Studenten

MuCell® ist ein engetragener Markenname der Firma Trexel, Inc.

Bei MuCell® handelt es sich um den wohl bekanntesten Markennamen für das physikalische Schäumen von thermoplastischen Kunststoffen und so ist es wenig verwunderlich, dass das Wort „MuCell“ auch oft als systemunabhängiger Begriff für den physikalischen Thermoplastschaumguss Verwendung findet.

Neben MuCell® gibt es jedoch auch noch andere Technologien und Lösungen, die unter die Definition „Physikalischer Thermoplastschaumguss" fallen, sodass die nachfolgenden Ausführungen recht systemspezifisch zu sehen sind und sich besonders in der Beschreibung der Hardware und Prozessführung auf die MuCell-Technologie beziehen.

Anmerkung: Gerne unterstützen wir bei der neutralen Bewertung und Gegenüberstellung der am Markt verfügbaren Technologien, bezogen auf Ihre Produkte und Zielsetzungen. [Kontakt]

MuCell - was ist das?

MuCell ist ein Prozess für das Urformen von thermoplastischen Bauteilen mit einer zellularen Struktur, also das Herstellen geschäumter Kunststoffteile. Es findet Anwendung im Thermoplastspritzguss, in der Thermoplastextrusion und im Blasformen.

Die nachfolgenden Hardware- und Prozessbeschreibungen beziehen sich sehr stark auf das Thermoplastschaumspritzgießen. Auswirkungen auf und Einfluss durch die werkzeuggebundene Formgebung sind recht umfangreich und wir erlauben uns aufgrund der Übersichtlichkeit, erst einmal von einer detaillierteren Beschreibung der prozessseitigen Unterschiede zu Extrusions- und Blasformverfahren Abstand zu nehmen.

Eventuell unbeantwortete Fragen können Sie gerne an uns richten. [Kontakt]

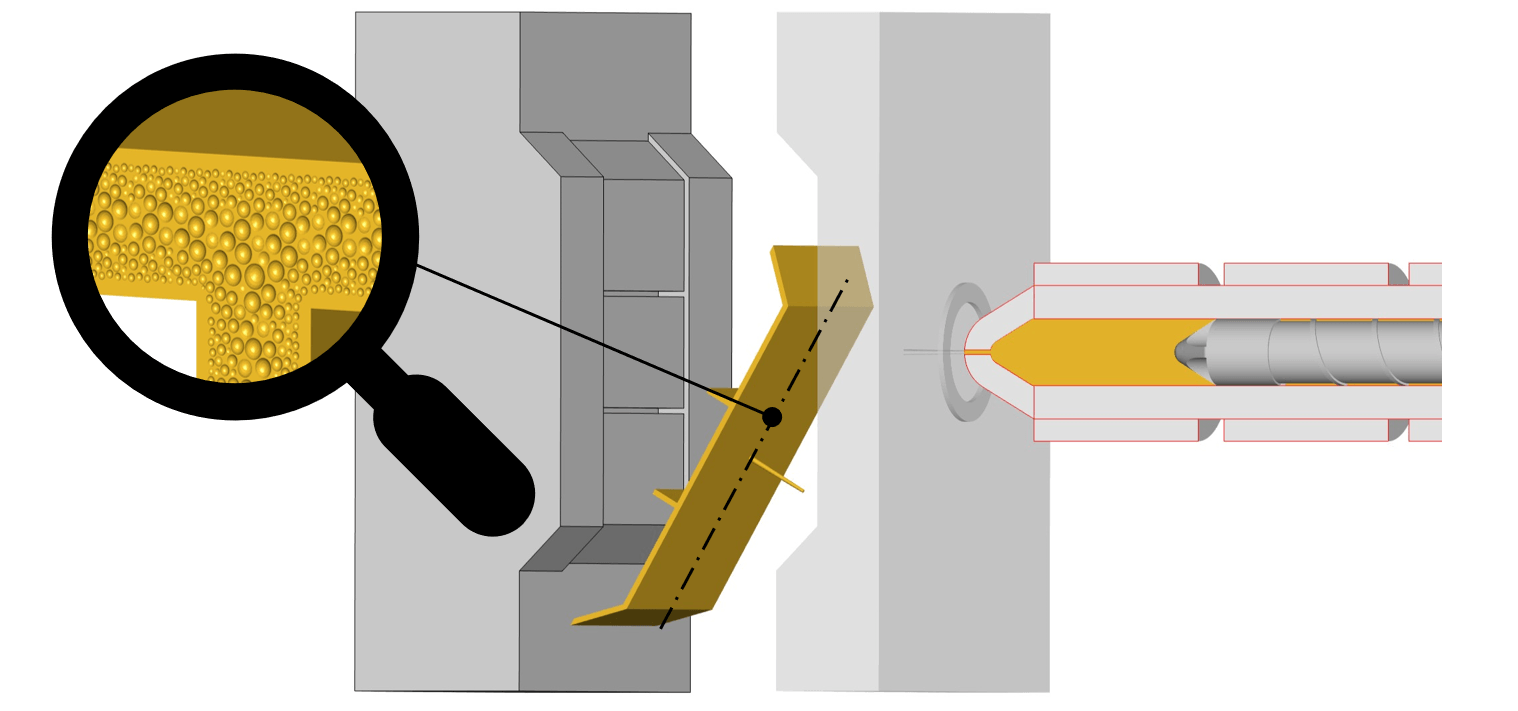

Mit MuCell lassen sich für viele Materialien sehr feinzellige Schaumstrukturen erreichen. Man spricht auch von mikrozellularen Schäumen, was die Namensgebung maßgeblich beeinflusste (Mu = µ, Cell = Cellular).

Über eine spezielle Gasdosiereinheit wird der Kunststoffschmelze ein niedrig-prozentualer Anteil Stickstoff oder in manchen Anwendungen auch Kohlendioxid zugeführt und die zwei Phasen (Schmelze + Gas) werden in der Plastifiziereinheit der Fertigungsmaschine unter Druck und Temperatur zu einer homogenen Ein-Phasen-Lösung vermischt. Bei Druckabfall verlässt das zuvor gelöste Gas wieder die Ein-Phasen-Lösung und bewirkt durch Zellbildung und Expansion ein Aufschäumen der Kunststoffschmelze. Der Prozess des Druckabfalls und des Aufschäumens startet in der Regel mit der Werkzeugfüllung (Spritzguss), bzw. hinter der Extrusionsdüse der Verarbeitungsmaschine (Extrusion, Blasformen).

Anders als bei chemischen Schäumprozessen wird bei MuCell weder die Gasbildung noch das Aufschäumen über einen Zersetzungsprozess eines zusätzlich eingebrachten Treibmittels oder durch eine Reaktion zweier Komponenten miteinander ausgelöst. Gaseinmischung und Aufschäumen sind rein physikalische Prozesse und die gewählten inerten Gase gehen keinerlei Reaktion mit dem Kunststoff ein.

Warum MuCell?

Eigentlich müsste man generell fragen, warum Thermoplastschaumguss? Viele werden bei der Beantwortung dieser Frage vermutlich direkt an weiche Materialien mit entsprechendem Rückstellverhalten denken (Schaumstoffpolster, Matratzen, etc.). Das ist aber nicht, wofür der Thermoplastschaumguss in der Hauptsache steht. Insbesondere der Thermoplastschaumspritzguss mit MuCell zeichnet sich durch seine Anwendung bei der Fertigung Technischer Teile aus. Zu über 90 % reden wir von Bauteilen aus Hart-Kunststoffen, wie z.B. PP, PA, PBT, PS, PC, ABS, etc. Erst danach lassen sich spezielle Weich-Kunststoffprodukte aus z.B. TPE als Referenz benennen.

Eine weitere Fehlannahme ist, dass das Schäumen von Kunststoffen unbedingt hohe Wanddicken bedarf. Zwar ist es richtig, dass die prozessseitig erreichbare Dichtereduzierung mit zunehmender Wanddicke ansteigt, jedoch ist die Dichtereduzierung nicht immer mit Gewichts-, bzw. Masse-Reduzierung gleichzusetzen.

Generell sollte die Frage also nicht „warum MuCell?“ heißen, sondern „warum Kompakt?“, denn eigentlich lassen sich (fast) alle Thermoplaste schäumen. Natürlich gibt es für viele Bauteile Anforderungen, die sich durch ein Aufschäumen des Materials ungünstiger darstellen und nicht alles was technisch machbar ist, ist auch wirtschaftlich sinnvoll. Rein prozessseitig betrachtet, lässt sich aber erst einmal jedes Spritzgussteil mit MuCell fertigen (vorausgesetzt der Beachtung einiger grundlegender Werkzeuganforderungen).

Wenn man sich mit dem Thema Thermoplastschaumguss beschäftigt, stößt man in der Regel auf folgende Argumente: Massereduzierung (Leichtbau), Nachhaltigkeit und Wirtschaftlichkeit (Herstellkostenreduzierung). Bauteile/Projekte, die von Anfang an für das Thermoplastschaumspritzgießen ausgelegt werden, hinterlassen üblicherweise einen positiven Fußabdruck und unterstreichen die oben angeführten Argumente.

Gerne unterstützen wir Sie bei der Bewertung Ihrer Projekte und erstellen auf Wunsch eine Machbarkeitsstudie. [Kontakt]

Ausrüstung und Funktionsweise

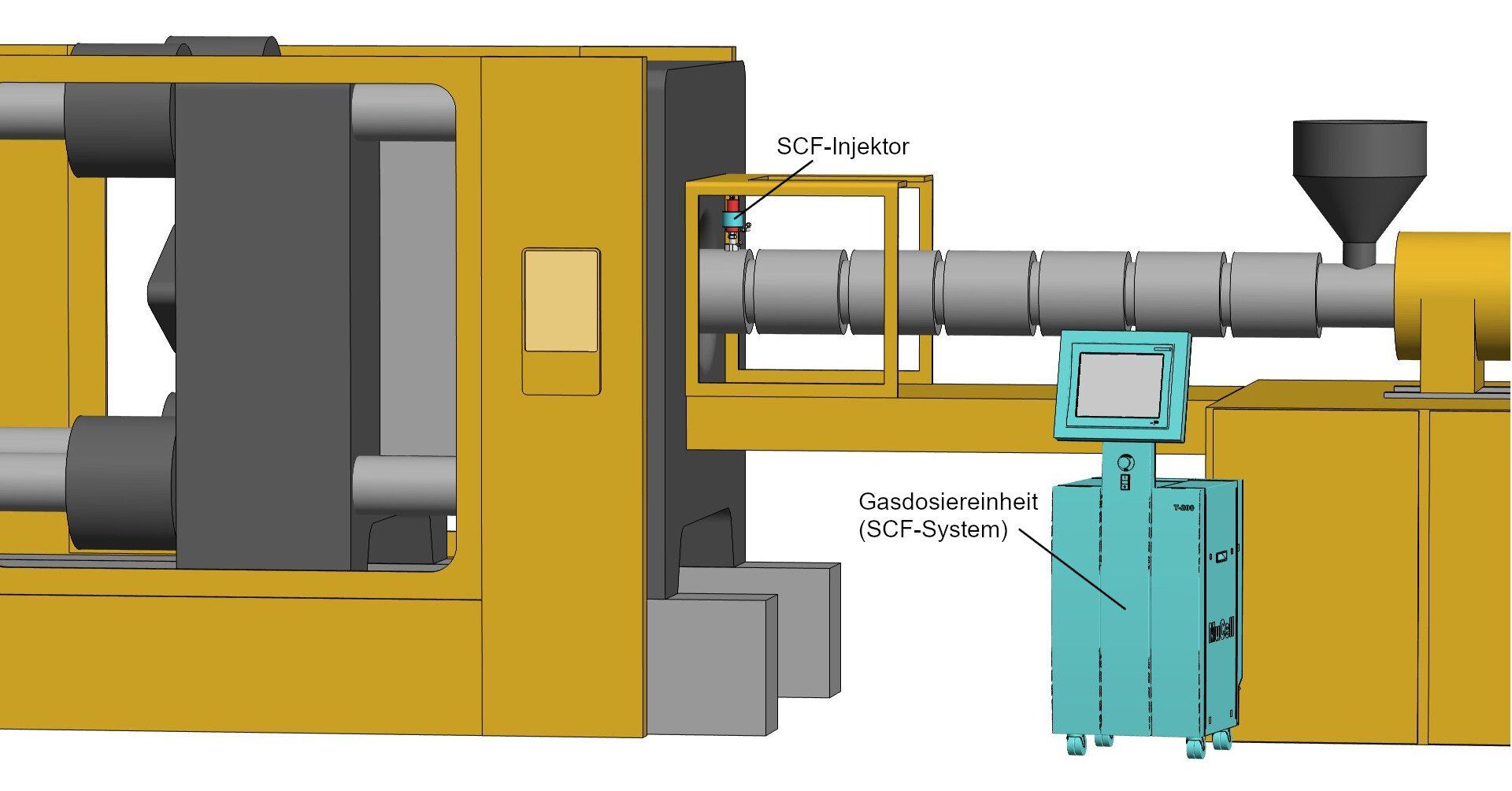

Das Herzstück der MuCell-Technologie ist die Gasdosiereinheit, auch SCF-System genannt (SCF = Super Critical Fluid). Je nach Schneckengröße bilden 1 oder 2 Injektoren die Schnittstelle zwischen Gasdosiereinheit und Plastifizierzylinder der Spritzgießmaschine (bzw. des Extruders bei der Thermoplastextrusion und dem Blasformen).

Als eine der führenden Technologien für das physikalische Schäumen von Thermoplasten zeichnet sich MuCell dadurch aus, dass die Menge des zudosierten Gases ähnlich definiert wird, wie die gravimetrische Beimischung eines Masterbatches. Vom Maschineneinrichter wird ein prozentualer Gasgehalt vorgegeben (z.B. 0,3 % N2) und anhand des Schussgewichts rechnet die Anlage die benötigte Fördermenge um und regelt diese selbstständig. Somit ist MuCell bislang die einzige physikalische Schäumtechnologie, die den Gasgehalt als eigenständigen Parameter ausweist, mit entsprechenden Vorteilen für Bedienbarkeit und Prozesskontrolle.

Achtung, der Gasgehalt (auch SCF-Gehalt genannt) ist hierbei nicht gleich der Dichtereduzierung im Bauteil, sondern definiert ausschließlich die Masse des in der Schmelze gelösten Gases als Treibmittel für das Schäumen. Zwar hat ein höherer Gasgehalt eine größere treibende Kraft, bzw. einen höheren Schäumdruck zur Folge, es können aber mit gleichen Gasgehalten unterschiedliche Schäumgrade (Dichtereduzierungen) eingestellt werden. Die Höhe der Dichtereduzierung im Bauteil wird rein über die Masse der eingespritzten Schmelze definiert und ist somit über die Einstellparameter an der Spritzgießmaschine steuerbar.

Für die Einmischung des Gases in die Schmelze und Homogenisierung der zwei Phasen zu einer Ein-Phasen-Lösung benötigen Spritzgießmaschinen für MuCell eine Sonderschnecke (bei der Extrusion und dem Blasformen ist dies nicht zwingend notwendig). Oftmals bieten Maschinenlieferanten eine Vollintegration der MuCell-Technologie in Ihre Gesamtanlage an, sodass Hardware, Druckregelungen und Prozessführung für das Schäumen von Thermoplastbauteilen umfangreich aufeinander abgestimmt sind und zentral über die anbieterspezifische Maschinensteuerung bedient werden können. Andere Maschinenlieferanten lassen eine Teilintegration zu und Standardspritzgießmaschinen können für MuCell nachgerüstet werden.

Generell lassen sich auf MuCell-Maschinen auch weiterhin ungeschäumte Standardbauteile fertigen. Bei temperatur- und scherempfindlichen Thermoplasten empfiehlt es sich jedoch, eventuelle Auswirkungen der speziellen MuCell-Schnecke auf Verweilzeit und Friktion gegenzuprüfen.

Gerne beraten wir bei der Auslegung der geeigneten Maschinenkonfiguration für Ihre Projekte. [Kontakt]

Geschäumt statt Kompakt

Mit Blick auf den Thermoplastschaumspritzguss gibt es auch mit MuCell die Unterscheidung zwischen Niederdruckschäumen (klassisch) und Hochdruckschäumen (mit werkzeugseitigem Expansionshub). Eine genauere Beschreibung dieser zwei Verfahren finden Sie auch auf unseren Internetseiten. Generell lassen sich Werkzeugfüllung und Aufschäumen zur finalen Konturgebung analog zu anderen Thermoplastschaumgusstechnologien mit gasbeladenen Schmelzen beschreiben, weshalb hier nicht noch einmal gesondert auf die Prozesse eingegangen wird. Zwar kann es, verglichen mit anderen Systemen (physikalisch/chemisch), Unterschiede bei der maximal erreichbaren Dichtereduzierung, den realisierbaren Bauteilwanddicken oder der Zellmorphologie geben, aber das Grundprinzip des Aufschäumens bleibt gleich.

Im Vergleich zum Kompaktspritzguss wird keine Nachdruckphase zur Ausformung der Bauteile benötigt. Das Aufschäumen bewirkt eine Gewichtsreduzierung, hat eine Verringerung der wirkenden Werkzeuginnendrücke zur Folge (kleinere Schließkräfte) und eröffnet Potentiale zur Zykluszeitreduzierung. Durch das homogen gelöste Gas in der Schmelze findet beim Aufschäumen eine gleichmäßigere Druckverteilung über das gesamte Bauteil statt und innere Spannungen werden reduziert. Eine Verringerung anisotroper Schwindungsverhältnisse ermöglicht höhere Dimensionsstabilitäten im Prozess.

HeiQ - Heitkamp Kunststofftechnik bietet Präsentationen, Schulungen und Machbarkeitsstudien rund um das Thema Thermoplastschaumspritzguss an. [Kontakt]

Das Thema mit den Kosten

„Zu teuer!“, „rechnet sich nicht!“, „hohe Lizenzkosten“, sind Aussagen, die man des Öfteren aus dem Berufsumfeld der kunststoffverarbeitenden Industrie hört. Ohne irgendjemandem zu nahe treten zu wollen, sind dies nicht selten Schlussfolgerungen aus nicht technologiegerechten Bewertungen oder sogar weitergetragene Informationen, die im Berufsumfeld (oder auf sozialen Medien) kursieren, ohne dass eine eigene objektive Überprüfung der Rahmendaten stattgefunden hätte („Stille-Post-Effekt“).

Räumen wir einmal mit dem ersten Trugschluss auf: Für Spritzgussanwendungen wird seitens des Technologieanbieters (Firma Trexel Inc.) schon seit Jahren nicht mehr mit Lizenzmodellen gearbeitet. Bei Kauf der Zusatzausrüstung für MuCell, entweder über Trexel Inc. oder über den jeweiligen Maschinenanbieter für die Gesamtanlage, werden mit Ableistung des Kaufpreises alle Rechte zur Fertigung der MuCell Bauteile und deren Vermarktung an den Kunden übertragen. Es fallen also keine zusätzlichen Lizenzen an. Bei der Thermoplastschaumextrusion (angeboten über MuCell Extrusion LLC.) kann dies noch etwas abweichend behandelt werden, aber wir wollen uns hier erst einmal auf den Thermoplastschaumspritzguss beziehen.

Kommen wir nun zu den reinen Anschaffungskosten für die Technologie, die in der Tat nicht unerheblich sind. Der Technologieanbieter Trexel hat hier sicherlich das Problem, dass die reinen Kosten für Gasversorgungseinheit und Injektorpaket nur etwa 50 % der Zusatzinvestition für den Kunden ausmachen. Weitere Mehrkosten kommen für den Kunden für das Plastifiziermodul mit Sonderschnecke und Verschlussdüse hinzu, sowie einen nicht unbedeutenden Anteil durch den Maschinenlieferanten für die Druckregelung und Softwareeinbindung (bei Vollintegration). Bei der Umrüstung einer vorhandenen Spritzgießmaschine fallen die Kosten für das MuCell-Plastifiziermodul und die Hydraulikanpassung sogar noch stärker ins Gewicht.

So kann es durchaus vorkommen, dass bei Maschinen mit kleinen Schließkräften (< 120 t) die gesamten Mehrkosten für die MuCell Ausführung schon fast die gleiche Höhe haben, wie die Basismaschine ohne MuCell. Bei großen Schließkräften relativiert sich das Ganze dann schon wieder.

Trotz der signifikanten Zusatzinvestition gibt es zahlreiche Beispiele, die eine attraktive Amortisation und geringere Gesamt-Herstellkosten ausweisen, als entsprechend konventionell gefertigte Bauteile. Mit anderen Worten, wenn man (rein als Beispiel) 200.000,- EUR investieren muss, um jedes Jahr 200.000,- EUR gutzuschreiben, fällt die Argumentation nicht schwer, warum die Investition gut angelegt ist. Auch bei einer jährlichen Kostenreduzierung (oder Einnahmeerhöhung) von 100.000,- EUR, oder möglicherweise auch noch bei 50.000,- EUR pro Jahr hätte man gute Argumente für die im Beispiel genannte Investition. Schwieriger wird es natürlich bei geringerem wirtschaftlichen Payback, vorausgesetzt dass eine Reduzierung der Gesamt-Herstellkosten der Hauptantrieb für den Einsatz der MuCell Technologie ist.

HeiQ - Heitkamp Kunststofftechnik bietet Unterstützungsleistung für Projektbewertung und Machbarkeitsstudien an. [Kontakt]