TSG-Prozesstechnologien

Umfangreicher Überblick über gängige Fertigungsverfahren und

ausführliche Prozesserklärung

HeiQ - Heitkamp Kunststofftechnik bietet Unterstützung für eine neutrale Bewertung und Gegenüberstellung der am Markt verfügbaren Thermoplastschaumgusstechnologien. Wir stellen die Produkte und individuellen Zielsetzungen in den Vordergrund, für den Erfolg unserer Kunden und für eine nachhaltigere Zukunft. [Kontakt]

TSG - Thermoplastschaumspritzguss oder Thermoplastschaumguss?

Der thermoplastische Schaumspritzgießprozess

Technologien für den Thermoplastischen Schaumspritzguss

=> Chemische Treibmittel

=> Direktbegasung der Schmelze

=> Physikalische Begasung über den Einfülltrichter

=> Vorgeschaltete Granulatbegasung über Autoklav

=> Weitere Begasungsansätze mit physikalischen Treibfluiden

TSG - Thermoplastschaumspritzguss oder Thermoplastschaumguss?

Das Schaumspritzgießen thermoplastischer Materialien ist ein Unterverfahren des Thermoplastspritzgießens, das am weitesten verbreitete Verarbeitungsverfahren für die Serienfertigung von Bauteilen aus thermoplastischen Materialien. In der Fachliteratur und der Industrie wird Thermoplastschaumspritzguss oft als TSG abgekürzt, sodass nicht selten auch vom TSG-Verfahren die Rede ist, wenn man Bezug auf das Spritzgießen geschäumter Thermoplaste nimmt.

Bei HeiQ - Heitkamp Kunststofftechnik fehlt uns etwas die Schlüssigkeit für die Abkürzung des Wortes Thermoplastschaumspritzguss mit den Buchstaben TSG (es müsste richtiger Weise TSSG heißen). Auch sehen wir weitere Verarbeitungsverfahren für Thermoplaste, die teilweise mit den gleichen physikalischen Technologien oder chemischen Treibmitteln Produkte mit einer geschäumten Struktur ermöglichen. Neben dem Thermoplastspritzguss sind insbesondere die Thermoplastextrusion und das Blasformen zu nennen. Weiterhin gibt es bereits erste additive Fertigungsverfahren, die mit treibmittelbeladenen Schmelzen arbeiten.

Insofern ist es uns wichtig, TSG als „Thermoplast-Schaum-Guss“ zu übersetzen und in übergeordneter Weise von Thermoplastschaumguss-Verfahren zu reden, wenn wir den Begriff TSG-Verfahren nutzen.

Der thermoplastische Schaumspritzggießprozess

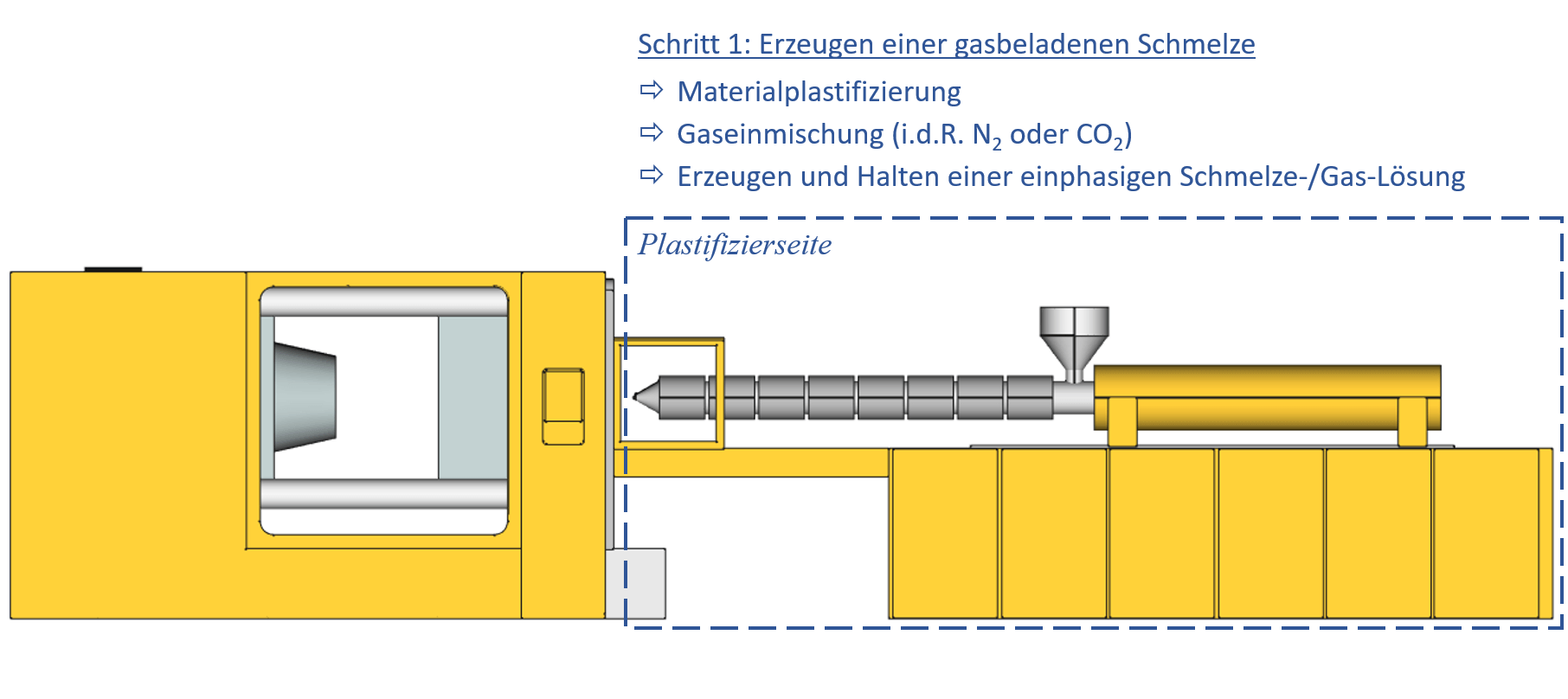

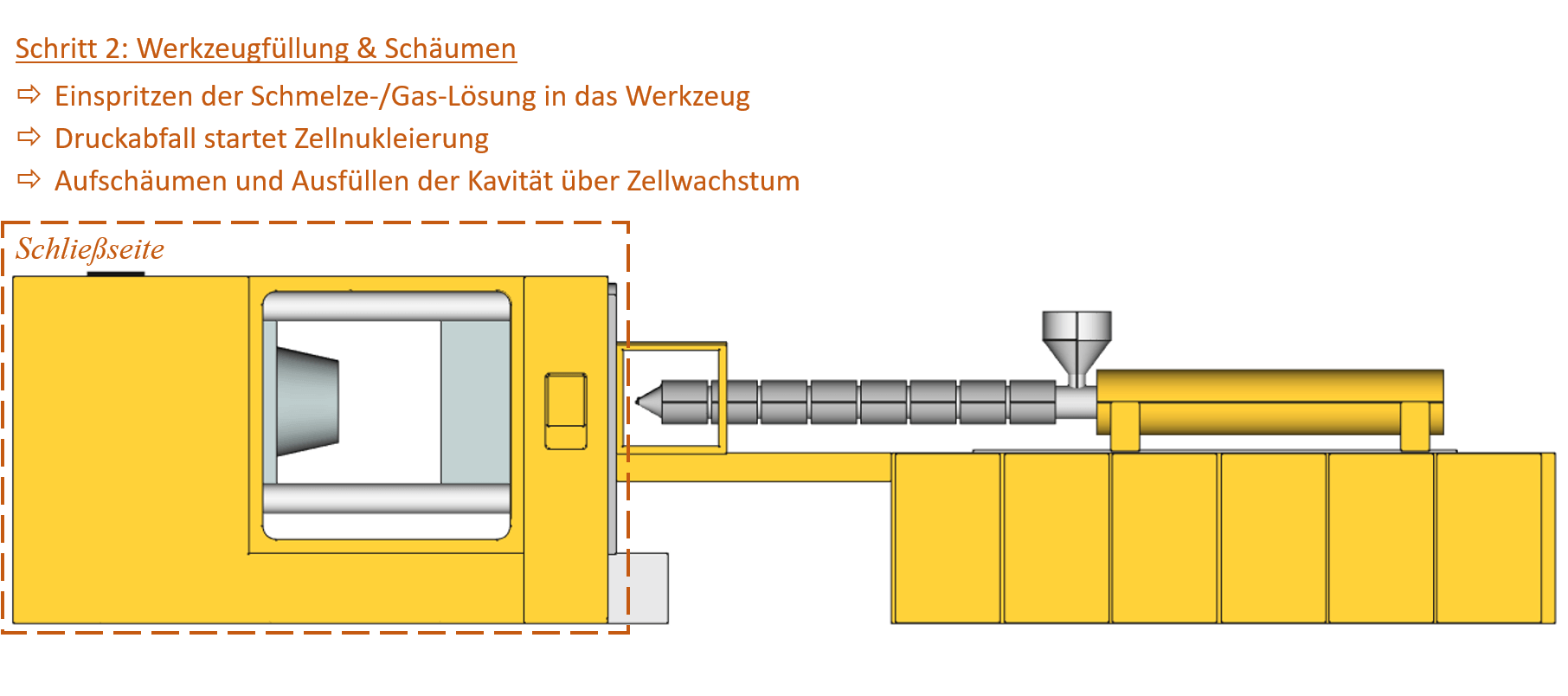

Wenn wir uns nun wieder auf das Spritzgießverfahren fokussieren, dann kann man den Prozess des Schäumens thermoplastischer Kunststoffe in zwei in sich geschlossene Prozessschritte unterteilen:

Schritt 1 ist das Aufschmelzen des thermoplastischen Materials und die Zugabe oder Erzeugung eines Gases (meistens N2 oder CO2), welches in der Schmelze eine auftreibende Kraft bewirkt. Maschinenseitig lässt sich die Prozessführung vollständig der Plastifizierseite zuordnen und kann als abgeschlossener Prozessschritt definiert werden.

Schritt 2 besteht in der Füllung eines Werkzeugs mit jener gasbeladenen Schmelze, welche dann durch Druckabfall aufschäumt. In den Kunststoffteilen formt sich somit eine Zellstruktur aus. Dieser Prozessschritt passiert auf der Schließseite der Spritzgießmaschine, auch wenn für die Füllung auf Parameter für das Spritzmodul zugegriffen wird (Einspritzprofil).

Technologien für den Thermoplastischen Schaumspritzguss

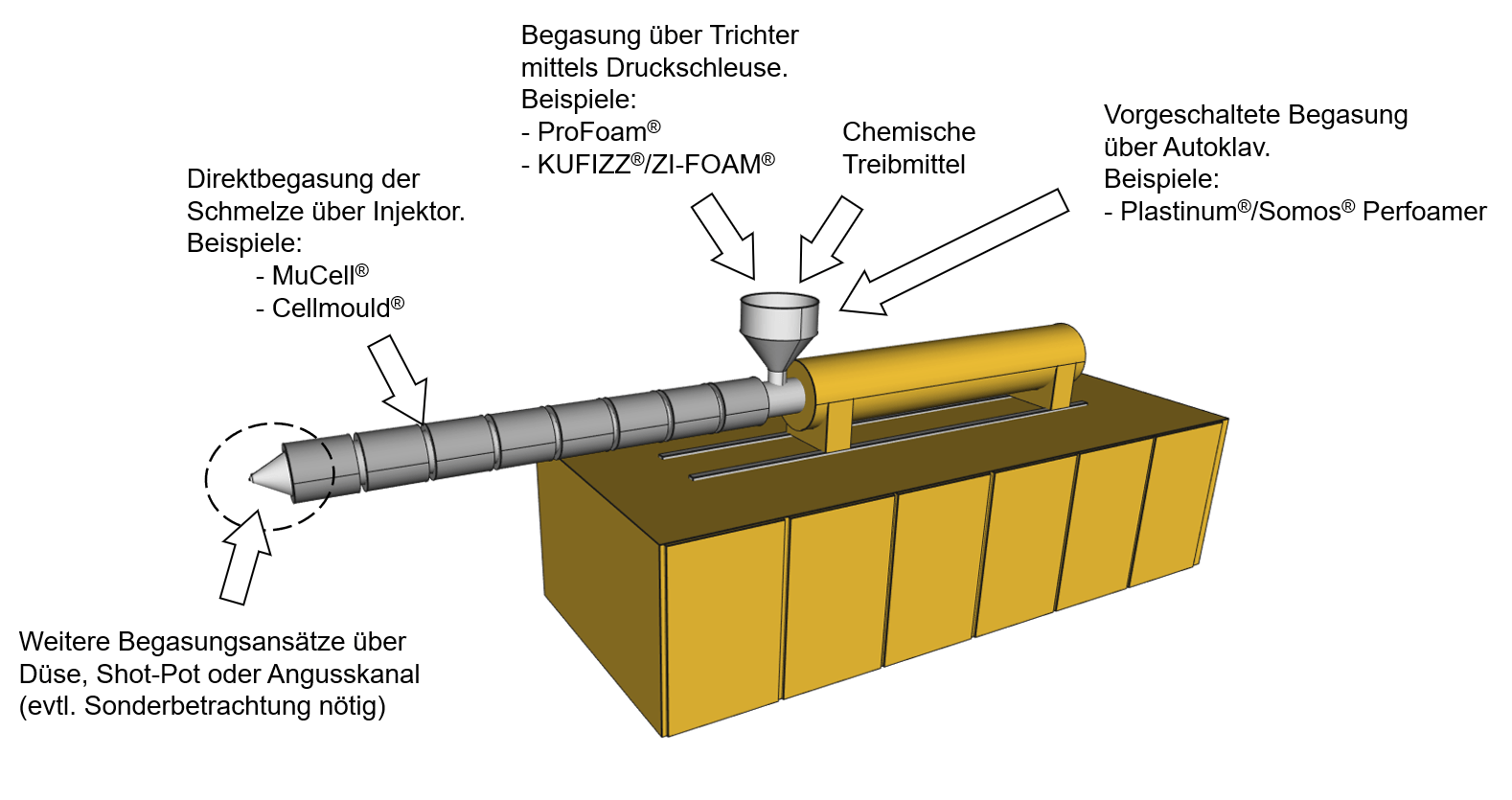

Eine Voraussetzung für eine reproduzierbare Werkzeugfüllung und einen stabilen Aufschäumvorgang (Prozessschritt 2) ist es, dass zuvor Prozessschritt 1 (Bildung eines homogenen Schmelze-/Gas-Gemischs) abgeschlossen ist. Insofern setzen alle verfügbaren TSG-Lösungen bei Prozessschritt 1 an und die jeweiligen Unterschiede lassen sich mit Blick auf die Plastifizierseite der Spritzgießmaschine beschreiben.

Die nachfolgende Darstellung zeigt verschiedene TSG-Technologien und an welcher Position diese im Prozess ansetzen.

Chemische Treibmittel

Bereits in den 1960 Jahren nutzte man Backpulver um erste Bauteile zu schäumen. Ein starkes Augenmerk lag hierbei auf der Eliminierung von Einfallstellen. Heute greift man auf moderne Matserbatche zurück, die sich bei bestimmten Temperaturen zersetzen und als Folge Gase und teilweise Wasser freisetzen. Bei der Materialdosierung wird das Masterbatch gravimetrisch über den Trichter der Plastifiziereinheit zugeführt und mit dem Hauptmaterial aufgeschmolzen. Die hieraus hervorgehenden Treibgase werden über die Plastifizierschnecke mit der Schmelze homogen vermischt und bewirken den Aufschäumprozess bei der Werkzeugfüllung.

Direktbegasung der Schmelze

MuCell® ist das wohl bekannteste und am weitesten verbreitete physikalische TSG-Verfahren und wurde bereits in den 1980er Jahren am MIT (Massachusetts Institute of Technology) in Boston, USA entwickelt. Mit Gründung der Firma Trexel Inc., erhielt diese im Jahre 1995 die weltweiten, exklusiven Rechte zur Vermarktung der Technologie. Anders als bei der Zugabe eines Masterbatches wird das Gas über einen Injektor direkt in die Schmelze injiziert und mit dieser zu einer Ein-Phasen-Lösung vermischt. Die Definition des Gasgehaltes als einstellbaren und zu überwachenden Parameter erlaubt eine hohe Prozesskonstanz und Reproduzierbarkeit und verhalf der Technik zu einer erfolgreichen Kommerzialisierung.

Während Trexel Inc. sein MuCell®-Verfahren in Kooperation mit verschiedenen Maschinenlieferanten und unabhängig vom Maschinentyp anbietet, greift die Firma Wittmann Battenfeld GmbH auf ein eigenes Verfahren zurück. Das sogenannten Cellmould®-Verfahren ist dem MuCell®-Verfahren sehr ähnlich und es handelt sich hierbei ebenfalls um eine Direktbegasung der Schmelze über einen Injektor. Eine Vermarktung von CELLMOULD® findet ausschließlich in Kombination mit Spritzgießmaschinen von Wittmann Battenfeld statt und ist als solches auch rein auf Spritzgussanwendungen begrenzt.

Physikalische Begasung über den Einfülltrichter

Ähnlich wie bei der Zumischung eines Masterbatches, lassen sich auch physikalische Treibgase (i.d.R. N2 oder CO2) über die Einfüllöffnung am Plastifizierzylinder zuführen. Voraussetzung hierfür ist allerdings ein Schleusensystem sowie eine Abdichtung der Plastifizierschnecke an den Schnittstellen zum Schneckenantrieb, um geeignete Druck- und Dosierverhältnisse für eine homogene Gaseinmischung zu schaffen. Durch das abgedichtete Zylindermodul kann bei diesem Prinzip mit einer Standard Drei-Zonen-Schnecke gearbeitet werden, was vor allem für die Verarbeitung scherempfindlicher oder faserverstärkter Materialien vorteilhaft sein kann.

Das am IKV in Aachen, Deutschland entwickelte und von Firma Arburg GmbH & Co. KG vermarktete ProFoam® Verfahren setzt auf dem Prinzip der Begasung über die Einfüllöffnung (Granulatzuführung) auf und war das erste kommerzialisierte Schäumverfahren mit Drucksschleusenbegasung über die Materialzuführung. Hierauf basierend entstanden weitere Technologieangebote, wie z.B. KU-FIZZ® oder ZI-FOAM®.

Anders als bei der Direktbegasung über einen Injektor, bietet die Begasung über eine Druckschleuse bei der Materialzuführung keine prozessbegleitende Messung oder Berechnung des tatsächlich gelösten Gasgehalts in der Schmelze. Die Einstellung der Gasdosierung erfolgt über den Parameter Gasdruck.

Vorgeschaltete Granulatbegasung über Autoklav

Die Verwendung von Autoklaven für das aufschäumen polymerer Werkstoffe ist nicht neu und wird gerne auch als Batch-Verfahren an Hochschulen und Instituten zur Untersuchung des Schäumverhaltens von Polymeren und deren Zellstruktur genutzt. Die Beladung von Formkörpern mit einem physikalischen Treibmittel (meistens CO2) unter Druck und Temperatur in einem Autoklaven und das nachfolgende Aufschäumen mit Hilfe der Temperatursprungmethode lassen das Verfahren erst einmal als ungeeignet für die industrielle Serienfertigung formgebundener Thermoplastbauteile erscheinen.

Bei den Schäumtechnologien PLASTINUM® Foam Injection Moulding und SOMOS® Perfoamer wird hingegen das Kunststoffgranulat in einem Autoklaven mit CO2 beaufschlagt und anschließend als treibgasbeladenes Material der Verarbeitungsmaschine zugeführt. Durch die Gasbeladung des thermoplastischen Ausgangswerkstoffs entsteht bei Aufschmelzen im Plastifiziermodul der Spritzgießmaschine ein Schmelze-/Gas-Gemisch, welches beim Einspritzprozess in das Werkzeug aufschäumt. Aufgrund der „Upstream-Begasung“ sind keine baulichen Änderungen an den Verarbeitungsmaschinen notwendig. Die Prozessführung kann analog zum Schäumen mit chemischen Treibmitteln betrachtet werden, wobei es sich um einen rein physikalischen Schäumprozess handelt, ohne zusätzliche Zugabe eines Masterbatches.

Weitere Begasungsansätze mit physikalischen Treibfluiden

Es gibt noch weitere Lösungsansätze zur Treibmittelbegasung über die Maschinendüse, einen der Plastifizierung nachgeschalteten Shot-Pot oder den Angusskanal im Werkzeug. Wir möchten hier nicht zu tief auf die einzelnen Technologien eingehen, da einige anfänglich kommerziell angebotene Lösungen nicht mehr in der damaligen Form auf dem Markt sind oder technisch etwas von der Vorgabe abweichen, dass vor Werkzeugfüllung ein homogenes Schmelze-/Gas-Gemisch gebildet wurde.

So bietet die Firma Sumitomo (SHI) Demag Plastics Machinery GmbH nicht mehr ihr anfänglich vermarktetes Ergocell®-Verfahren an, sondern greift auf die Direktbegasung mit MuCell® zurück. Auch gibt es das ursprünglich für TSG-Anwendungen vertriebene Optifoam®-Verfahren nicht mehr auf dem Markt für Spritzgießanwendungen. Allerdings ist das Konzept der physikalischen Gasbeladung über einen statischen Mischer als Schaumextrusions-System weiterhin über die Firma Promix Solutions AG im Angebot und kommerziell erfolgreich.

Ein physikalisches Schäumverfahren, was sicherlich weiterhin erwähnenswert ist und kommerziell vertrieben wird, ist das SmartFoam®-Verfahren. Es nimmt jedoch für den physikalischen Thermoplastschaumguss eine Sonderstellung ein, da es per Definition kein richtiger Schäumprozess ist. Vielmehr wird während des Einspritzvorgangs ein Treibgas (i.d.R. Stickstoff) zusammen mit der Schmelze eingespritzt und vermischt. Durch fehlende Diffusionszeit wird die Bildung einer Ein-Phasen-Lösung zwischen Schmelze und Treibfluid übersprungen und es werden vom Angusskanal her Gasblasen in der Schmelze verteilt und komprimiert, welche dann bei Druckabfall während der Formteilfüllung wieder expandieren. Eine Zellnukleierung und hieran ausgerichtetes Zellwachstum finden nicht statt. Das Ergebnis ist eine recht grobe „Blasenstruktur“ im Spritzgussteil, weswegen das Verfahren auch eher auf die Fertigung dickwandiger Bauteile ausgerichtet ist.

Die besondere Prozessführung bei SmartFoam® erlaubt es, dass kompakte Randschichten mit nicht-gasbeladenem Material ausgebildet werden und somit bessere Oberflächenqualitäten und in manchen Fällen höhere mechanische Kennwerte erreicht werden, als bei anderen Thermoplastschaumguss-Verfahren.